- casa

- >

- notizie

- >

- Notizie tecniche

- >

- Grandi lame per pelletizzazione subacquea: aumenta l'efficienza della tua pellettizzazione con soluzioni premium di grandi dimensioni

Grandi lame per pelletizzazione subacquea: aumenta l'efficienza della tua pellettizzazione con soluzioni premium di grandi dimensioni

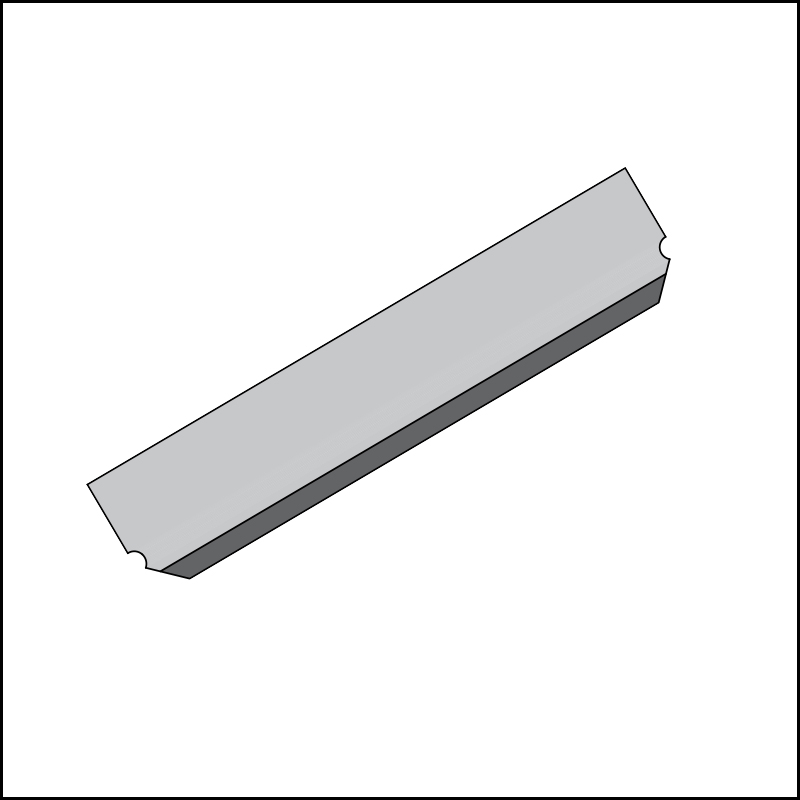

Nel campo della lavorazione dei polimeri, la pellettizzazione subacquea rappresenta una tecnologia fondamentale per la produzione di pellet di alta qualità, e le grandi lame per pellettizzatori subacquei sono le eroine non celebrate che garantiscono precisione, costanza e produttività. Progettate per applicazioni gravose che richiedono pellet di grandi dimensioni o produzioni ad alto volume, queste lame specializzate sono progettate per resistere a condizioni estreme offrendo al contempo prestazioni di taglio eccezionali. Che tu...'Nella lavorazione di materie plastiche, gomme o materiali compositi, investire in lame per granulatori subacquei di alta qualità può ridurre significativamente i tempi di fermo, minimizzare gli sprechi e migliorare la qualità complessiva dei prodotti finali.

Caratteristiche principali delle lame di grandi dimensioni per pelletizzatori subacquei di alta qualità

Cosa distingue le lame premium per pelletizzatori subacquei di grandi dimensioni dalle alternative standard? Innanzitutto, la loro robustezza. Realizzate con materiali di alta qualità come carburo di tungsteno, acciaio per utensili o leghe speciali, queste lame offrono una resistenza all'usura superiore.—essenziale per la movimentazione di materiali abrasivi o per cicli di produzione prolungati. Le grandi dimensioni non riguardano solo le dimensioni;'È ottimizzato per tagliare in modo efficiente fili più grandi, garantendo un diametro uniforme dei pellet anche ad alte velocità di produzione. I processi di rettifica e affilatura di precisione garantiscono taglienti affilati che mantengono la loro integrità nel tempo, riducendo la necessità di frequenti affilature o sostituzioni.

Un'altra caratteristica fondamentale è la resistenza alla corrosione. La pellettizzazione subacquea comporta una costante esposizione ad acqua, refrigeranti e talvolta additivi chimici, pertanto le grandi lame dei granulatori subacquei devono essere trattate con rivestimenti avanzati (come TiN o CrN) per prevenire ruggine e degrado. Questa durevolezza si traduce in una maggiore durata, minori costi di manutenzione e prestazioni costanti in diversi ambienti di lavorazione. Inoltre, elementi di design ergonomici—come la distribuzione bilanciata del peso e la compatibilità con i principali marchi di pellettizzatori (ad esempio, Gala, Cumberland, Nordson)—rendono queste lame facili da installare e integrare nelle linee di produzione esistenti.

Applicazioni in cui le grandi lame dei pelletizzatori subacquei eccellono

Le grandi lame dei pelletizzatori subacquei sono indispensabili nei settori che richiedono una produzione ad alto volume di pellet di grande diametro o la lavorazione di materiali densi e ad alta viscosità. Le principali applicazioni includono:

Lavorazione dei polimeri: produzione di pellet di grandi dimensioni per stampaggio a soffiaggio, stampaggio a iniezione o estrusione di parti di grandi dimensioni (ad esempio tubi, componenti per autoveicoli).

Gomma ed elastomeri: lavorazione di composti di gomma in pellet di grandi dimensioni per la produzione di pneumatici, tubi industriali o guarnizioni.

Materiali compositi: taglio di polimeri rinforzati con fibre (FRP) o miscele composite in pellet di grandi dimensioni per applicazioni strutturali.

Riciclo: frantumazione e pellettizzazione di grandi rifiuti di plastica (ad esempio bottiglie post-consumo, scarti industriali) in pellet di grandi dimensioni riutilizzabili.

In questi settori, la capacità delle grandi lame dei pelletizzatori subacquei di gestire elevate produzioni senza compromettere la qualità dei pellet è fondamentale. Le dimensioni uniformi dei pellet garantiscono una fusione e una lavorazione uniformi nelle operazioni a valle, mentre lame resistenti riducono al minimo le interruzioni di produzione causate da guasti o smussature.

Come scegliere le giuste lame per pelletizzatore subacqueo di grandi dimensioni

Per selezionare le lame ottimali per il pelletizzatore subacqueo di grandi dimensioni è necessario tenere in considerazione diversi fattori chiave:

Compatibilità dei materiali: abbinare il materiale della lama al materiale lavorato—carburo di tungsteno per materie plastiche abrasive, acciaio per utensili per uso generico o lame in ceramica per applicazioni ad alta temperatura.

Requisiti per le dimensioni dei pellet: assicurarsi che la lama'Il design all'avanguardia e le dimensioni si adattano al diametro desiderato del pellet (in genere 3-10 mm per pellet di grandi dimensioni).

Modello del pelletizzatore: verificare la compatibilità con la marca e il modello del pelletizzatore subacqueo in uso per garantire una perfetta aderenza.

Opzioni di rivestimento: scegliere rivestimenti resistenti alla corrosione se si lavorano materiali con additivi chimici o si utilizzano refrigeranti aggressivi.

Reputazione del produttore: scegli lame da fornitori fidati con una comprovata esperienza nella produzione di lame per pelletizzatori subacquei di grandi dimensioni, resistenti e ad alta precisione—cercare recensioni dei clienti, certificazioni del settore e supporto tecnico.

Inoltre, se la tua applicazione presenta requisiti specifici (ad esempio, angoli di taglio specifici, dimensioni non standard), valuta la possibilità di soluzioni con lame personalizzate. Molti produttori offrono lame per granulatori subacquei di grandi dimensioni, realizzate su misura per soddisfare specifiche esigenze di produzione, garantendo prestazioni ed efficienza ottimali.

Perché investire in lame per pelletizzatori subacquei di grandi dimensioni di alta qualità?

I vantaggi dell'aggiornamento a lame per pelletizzatore subacqueo di grandi dimensioni di alta qualità vanno oltre le migliori prestazioni di taglio. Queste lame offrono:

Tempi di fermo ridotti: una maggiore durata e resistenza all'usura comportano meno cambi di lama e minori tempi di fermo della produzione.

Minori sprechi: taglio di precisione minimo